|

|

请使用QQ关联注册PLM之家,学习更多关于内容,更多精彩原创视频供你学习!

您需要 登录 才可以下载或查看,没有账号?注册

x

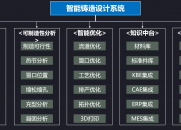

优点及益处

; {" x: d. G+ Y% q- O+ P# N& [6 `( p; u5 B. n- p

9 V, J, \, X; M) g0 C: j优势 E K4 Z3 m& Q; H2 ]

提高规划效率

! ~9 p. M. M5 W$ g" D8 o1 V8 @! E4 o( r: }

) v. o! F! ]) O通过在单个制造知识源中捕获和管理知识,重用已验证的流程,减少固定设备投资成本。4 C0 Z5 t7 S/ k1 Q6 q

除生产系统中的问题,如果不能及时发现并解决,可能导致在产量提升期间需要采取更高成本的纠正措施。% Q/ F) k d$ y( d# B1 q

降低装配规划任务量、缩短规划周期及其关联的成本。/ B" Z G, y1 {# L

通过在数字环境中共享和分析信息,可以了解流程开发的各个阶段及这些流程的影响。, o" v1 u" X& o5 Q/ Z2 [# }5 g y

简化沟通,因此能够基于事实作出决策,更快地适应客户要求。 n! H2 P* B* {

优化制造效率- e& e7 l" I' g! x. a, W/ m. X

& W6 l- r/ e# Z. ~

1 h" Q# g! p+ W( ]9 v6 C" e

通过提高规划准确性和效率,最大限度减少资本投资和提高长期 ROI。

& j f A. ?# `$ p/ ~$ M通过产品可制造性分析和流程开发,缩短批量生产的准备周期。

$ g- g2 K- L% }8 Q优化整个生产系统的后勤和绩效。# f, [* O1 i! ~& U$ O- n. R! y0 d. `

通过经过验证的解决方案对涉及多个部门和专业的流程进行优化,从而优化资源利用率和加速产品上市。

7 G/ n! ~8 C- x }1 a" B# p( u$ F9 n* B

- I# J0 @6 U1 s( }7 o

益处

4 g7 ~2 M; q0 ^, y+ c提高工厂生产效率. P; X6 s' _. o C g: u: M+ X+ z

& P [ N% K1 {- n6 @) C0 N0 a o6 A4 S5 K, i4 q3 G; I [3 Z

从高管到车间人员,企业中的各级人员都能够有效、及时地利用项目信息。

2 H3 c" {6 m% Y4 M2 A实现较短的产品上市周期,通过全面了解质量问题来提高工厂产量和材料成本控制。: F9 T! `" U7 J9 ^7 {

通过通用化和重用来减少固定资产投资成本。

% _+ _1 y' }4 Q' X单一来源有助于实现一致性和明确职责

* r+ G/ l# ^1 V9 a2 C# ]* }2 @* M. `! s! N& K0 _3 K

7 d/ A* C6 s# f. g! U V

装配和可制造性验证为设计和流程团队提供更快速的反馈。6 O2 v$ s1 p, J

BOM/BOP 配置和管理能确保将产品的所有部件纳入考虑范围,并使之保持一致,因而减少规划错误。

0 j& O6 z/ c! ~; O+ U( q通过对工作流程进行协调,以确保能按照预定时间安排开展工作,从而在供应链网络中以全球方式进行关联协同和沟通。

, Z. ~0 B( l' H7 y. p0 W Y工作流程的关联协同和沟通能确保将时间安排扩展到整个全球供应链。; a: e: f$ S9 z; U1 j8 p$ b- l% l

优化绩效和利用“最佳实践”流程+ n( G) G/ c6 l+ J

1 e" {5 `# f& O, U/ E

3 d" c4 \& s$ T

通过使用控制流程和工序模板确定和应用最佳流程,将流程开发时间减少多达 40%。

A) J5 ~& C7 ]8 b5 ~! @# v第一年内可使已验证的制造流程的重用率达到 20% 到 80%。3 U3 e' O# A8 L" `

通过平衡流程来实现最优的增值内容,从而大幅度减少甚至消除由于制造车间问题导致的生产中断。

2 X4 _, S6 S$ G) G( x, n通过虚拟调试将投入量产的时间缩短多达 80%,并优化制造生产线. B* [& h4 W. U( q

可控环境,可实现安全性,且符合人机工程学要求

8 X1 f& v# u$ T6 d" p0 q2 I" @# m7 M% I# X3 D8 J

9 M. |# s0 S- {& w$ a减少与工伤相关的企业损失和费用。* A$ I h+ E3 Q. B2 K3 R, H$ q

通过将人机工程学仿真和验证集成到开发流程中,鉴别并消除有害的工作环境。4 B5 T' J" H# L* d. x5 p

三维工厂设计和可视化; H- ~# s5 Q- y" D3 @

6 q0 g z. u5 u* b! R8 v

) ^, q" O2 X8 h9 O) i1 l与传统二维设计方法相比,可将从概念到安装的工厂设计时间减少多达 50%。+ O! {4 k# G7 v( G. I

通过在创建阶段早期(而不是后面的安装阶段)发现设计瑕疵和问题,将工装和设备变更减少 15%。

( w2 M# z# f: H% W# }3 j工厂物流分析和优化* q8 ]3 ~2 B% K# p, ?' |

; P) x+ \5 B' ~) V. n

7 d7 B, c0 K1 N7 r) u8 Q通过分析多个工厂布局的成本、时间和运输距离,将材料处理成本减少多达 70%。- V! \1 x$ M( ]

通过分析和评估材料要求、集装箱大小、集装箱堆放条件以及进/出指导原则,优化工厂和运输车辆的空间利用率。+ l5 J3 |8 D. m' f

生产线产能优化和分析

# X8 h! @' s- W8 Z3 d) m1 w9 }2 X4 f: M! q4 n

3 a& A* d: u, g V, _通过考虑内部和外部供应链、生产资源和业务流程,可将生产周期缩短 20-60% 之多。) E" W9 ]3 q: s* K

通过易于理解的统计分析将现有系统的生产效率提高 15-20%。- c4 ]$ r; s4 }6 ~ }2 E

通过在安装实际系统前检测和消除问题,将新系统成本减少 5-20%。

9 d. |) m& g+ \6 W8 c通过评估不同的生产线控制战略以及验证生产线和分装线的同步,将库存量减少 20-60%。

" D: ]0 \6 A8 D- k+ u p" A, }' O' |1 f; H) F

|

|